一直以来塑料发脆是困扰一些企业正常运营的因素,管材发脆无论从截面外观上还是安装认同程度上都或多或少的影响着这些管材企业的市场份额和用户信誉,管材发脆基本上在制品的物理、力学性能上得到充分体现。

本文将从配方、混料工艺、挤出工艺、模具和其他外界因素对造成PVC-U塑料管材发脆的原因进行了论述、分析。

PVC管材变脆主要性征为:下料时崩口、冷冲破裂。

造成管材制品物理、力学性能差的原因有很多,主要表现为以下几种:

挤出工艺不合理

(1)物料塑化过度或不足。这与工艺温度设定和喂料比例有关,温度设定过高会造成物料过塑化,其组分中部分分子量较低的成份会分解、挥发;温度过低其组份中各分子间没有完全熔合,分子结构不牢固。而喂料比例太大造成物料受热面积和剪切增大,压力增大,易引起过塑化;喂料比例太小造成物料受热面积和剪切减小,会造成欠塑化。无论是过塑化还是欠塑化都会造成管材切割崩口现象。

(2)机头压力不足,一方面与模具设计有关(这在下面单独描述)另一方面是与加料比例和温度设定有关,压力不足时,物料的密实度就差,就会造成组织疏松出现管材料脆现象,这时应调整计量加料转速和挤出螺杆转速使机头压力控制在25Mpa-35Mpa之间。

(3)制品中的低分子成份未排出。制品中的低分子成分产生一般有两个途径,一是在热混时产生,这在热混时通过抽湿和排气系统可以排出。二是部分残存的和挤出受热受压时产生的水份和氯化氢气体。这一般通过主机排气段的强制排气系统来强制排出,真空度一般在-0.05Mpa—-0.08Mpa之间,不开或过低,都会在制品中残存低分子成份,造成管材力学性能下降。

(4)螺杆转矩太低,螺杆的转矩是反应机械在受力状态下的数值,工艺温度设值的高低,喂料比例的多少都直接在螺杆转矩值上得到体现,螺杆转矩太低从某种程度上反应出温度偏低或喂料比例小,这样物料在挤出程度中同样得不到充分塑化,也就会降低管材的力学性能。根据不同的挤出设备和模具,螺杆转矩一般掌握在60%-85%之间就能满足要求。

(5)牵引速度与挤出速度不匹配。牵引速度太快会造成管材壁薄力学性能下降,而牵引速度太慢,管材受到的阻力大,制品处于高拉伸状态,也会对管材的力学性能造成影响。

模具设计不合理

(1)口模截面设计不合理,尤其是内筋的分布和交界面角度的处理。这样会造成应力集中现象存在。需要改进设计和消除交界面处的直角和锐角。

(2)模头压力不足。模头处压力大小是直接受模具的压缩比,特别是模具平直段的长度来决定的。模头的压缩比太小或平直段太短都会造成制品不致密,影响物理性能。模头压力的改变一方面可以通过改变模头平直段长度来调整流料阻力;另一方面在模具设计阶段可选择不同的压缩比来改变挤出压力,但必须注意机头压缩比要与挤出机螺杆的压缩比相适应;还可以通过改变配方,调整挤出工艺参数,增加多孔板来改变熔体压力的大小。

(3)对于因分流筋汇合不良造成的性能下降应适当增加筋与外表面、筋与筋汇流处的长度,或者增大压缩比来解决。

(4)口模出料不均匀,造成管材壁厚薄不一致,或者密实度不一致。这也就造成了管材两个面之间的力学性能上的差别,我们在实验时有时冷冲一面合格一面不合格,也恰恰证明了这一点。至于壁薄等非标管材这里就不再多说。

(5)定型模的冷却速率。冷却水温往往没有引起足够的重视,冷却水的作用是将管材拉伸的大分子链及时冷却定型,达到使用目的。缓慢的冷却可以使分子链有足够的时间舒展,有利于定型。而急速冷却,水温与挤出管坯的温差太大,制品受骤冷不利于制品低温性能的提高。

从高分子物理学解释,PVC大分子链在温度、外力的作用下,发生卷曲、拉伸过程,当温度、外力撤出后,大分子链没有及时恢复自由状态而处于玻璃态,大分子链杂乱无序排列,造成宏观上制品低温冲击性能低。

从塑料加工工艺学解释PVC管材在挤出后,制品撤去温度、外力后有应力松弛过程。适宜的冷却水温有利于这个过程。冷却水温过低,制品中的应力没有来得及消除,造成制品性能下降。所以管材冷却采用缓冷方式,并可防止成型后的制品翘曲,弯曲和收缩现象,可以防止由于内应力作用而使制品冲击强度降低。一般水温控制在20℃。

为了使型坯柔和地冷却而不致骤冷,将连接冷却定型套的水管接在定型的后部,让水在定型套中流动方向与型坯运动方向相反而从定型套前排出。这样也不致于造成因水温过低造成型坯骤冷、产生过大内应力,使管材脆化,型材的抗冲击性能下降。加或减少填料,而增加填料又直接影响其柔性指标。填料过多,管材便会出现冷冲不达标。

填料过少,管材便会出现尺寸变化率大。相同的是增加或减小柔性指标,必然要增加或减小抗冲改性剂或加工助剂,而增加或减小加工助剂又直接影响其刚性指标。

加工助剂过多,则管材刚性指标下降;加工助剂过少,则型材刚性指标上升,在配方中这两者是一个既矛盾又统一的相互制约的因素,但不能说要提高刚性指标却又要保持柔性指标便可以在增加填料的同时又无原则增加加工助剂,这是不合理的。所以在配方体系中要确定一个最佳结合点,以达到其刚性和柔性的平衡。

挤出工艺对管材刚性和柔性指标的影响

挤出温度设定的高低是影响物料塑化程度的因素之一,物料过塑化物料中的低分子聚合物分解,挥发,造成分子间结构变化会增大刚性指标和降低柔性指标。物料塑化不足,物料中各组分的分子之间还没有充分溶合会降低刚性指标,同时柔性指标得不到充分展现。

螺杆转矩和挤出压力与型材的刚性指标成正比,随转矩和压力升高而增加。

柔性指标则与其成反比,随转矩和压力的升高而降低。需要补充的是,在刚开机挤出时偶然会发现个别型材没有崩口现象,但却发现其内筋已有轻微气泡,这又是一个新问题。

本文来源自网络,只为学习交流,无商业目的。

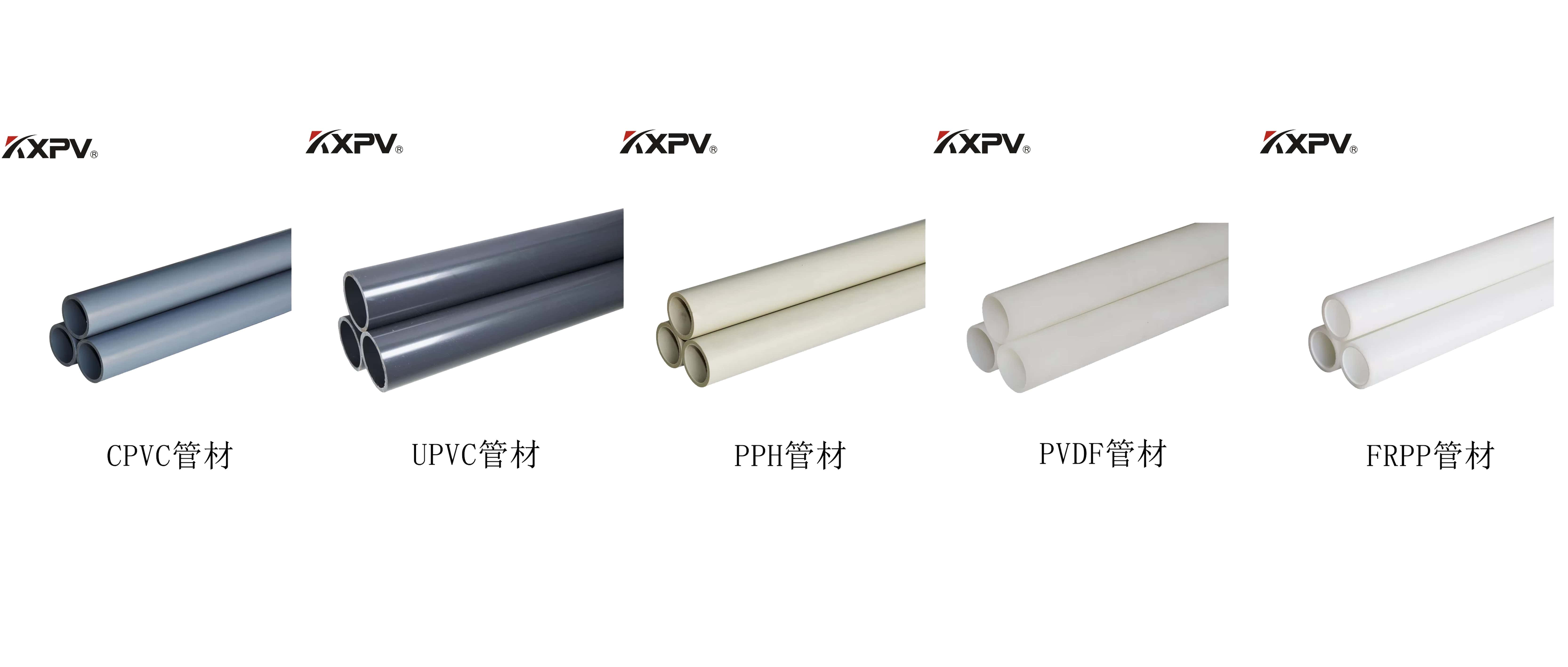

产品展示

中文简体

中文简体 English

English Español

Español عربى

عربى